在表面活性剂工业上的应用

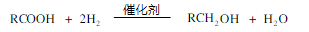

1.1 用于脂肪醇的合成 脂肪族C6~11醇用做增塑剂,多用于塑料、润滑油和农业化学品的生产,C12~14醇一般用于洗涤剂醇,多用于生产表面活性剂、乳化剂、润滑油的添加剂和抗氧剂,C16~18醇主要用于化妆品和药物的合成,所以脂肪醇的用途极广泛。原脂肪酸加氢生产脂肪醇的反应式如下:

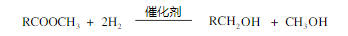

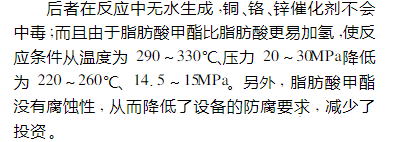

用价格低于脂肪酸的脂肪酸甲酯作原料,加氢生产脂肪醇反应式为:

用于烷基醇酰胺的合成 烷基醇酰胺的非离子型表面活性剂,作为增稠剂和泡沫稳定剂,大量用于洗涤和化妆品。

由于用生物柴油代替脂肪酸反应的副产物由水变成甲醇,甲醇的挥发性高,容易逸出,使反应温度仅为90~115℃,而用脂肪酸时的反应温度高达140~160℃,此时反应时间也从6h减少到4h。反应器材质也不必采用不锈钢,只要碳钢的就可以。在产品的质量上比较,用脂肪酸原料只能生产低活性(55%~65%)的烷基醇酰胺,而采用生物柴油为原料的可生产高活性(90%)的二乙醇酰胺,产品的副产物含量较低。此外,脂肪酸甲酯还可用于肉豆蔻酸异丙酯、 α2磺化脂肪酸甲酯、蔗糖脂肪酸酯等多种精细化工产品的生产,且可以提高产品质量,降低生产成本。而且因为其起始原料是动植物油脂,属于天然油脂,对人体的安全性比石油系原料好得多。

在塑料制品和塑料助剂上的应用

2.1 合成金属皂

金属皂是高级脂肪酸金属盐的总称,品种极多。用做PVC稳定剂的金属皂一般是Ca、Ba、Zn、Cd、Pb及稀土金属(Re)的盐,其中铅盐所占的比例最大。目前生产金属皂的方法主要有复分解法和熔融法。国内基本上采用复分解法,该工艺生产过程中产生的废水量大、生产周期长、操作复杂、劳动强度大且生产成本高。熔融法制备金属皂不仅对反应条件的要求较为苛刻,更重要的是该种方法由于反应物间接触面积比较小,致使反应不能完全进行,得到的产物不纯。并且现有生产金属皂的工艺一般都是以脂肪酸为起始原料来加工的。而以生物柴油(即脂肪酸甲酯)为起始原料直接合成脂肪酸钙,原材料来源丰富且廉价,并且在生产过程中不产生废水,是一种环境友好的生产工艺,且操作简单。

2.2 合成环氧类增塑剂

环氧类增塑剂主要包括环氧油、环氧化脂肪酸甲酯。环氧化增塑剂的分子中都含有环氧基团,主要用于PVC中以改善制品对热和光的稳定性。当它与金属稳定剂并用时能长期发挥热稳定性和光稳定性的协同效果。环氧增塑剂是用含双键的不饱和酸酯类与有机过氧酸(过甲酸、过乙酸等)反应制得,由于生物柴油(即脂肪酸甲酯)含有较多的不饱和键,能较顺利地进行环氧化,使环氧类增塑剂环氧值达到国家规定的要求。同时,在实验中作者还发现一个与现有文献报道截然相反的结论:即环氧化不用H2SO4等做催化剂比用催化剂制备的环氧脂肪酸酯有更高的环氧值。这就恰恰避免了用酸作催化剂促进环氧环开环,所以不用酸会有较高的环氧值。

2.3 合成酰胺类润滑剂 作为润滑剂的酰胺化合物,主要有脂肪酸酰胺,烷撑双脂肪酸酰胺等。如硬脂酸酰胺、介酸酰胺、N,N’2甲撑双硬脂酸酰胺、N,N’2乙撑双硬脂酸酰胺等。其中PVC系列的润滑剂乙撑双硬脂酸酰胺(EBS)是最重要的产品。它既有内部润滑剂作用,又有外部润滑剂作用。EBS的制成工艺为:硬脂酸和乙二胺在氮气保护下边搅拌边加热至165~200℃,反应3~5h,蒸出反应生成的水,即为成品。

若用生物柴油(即脂肪酸甲酯)为原料。经实验,其合成温度可降至150~170℃,而且产品的色泽更浅。这是因为,以脂肪酸甲酯为原料其反应的副产物为甲酯,而以硬脂酸为原料其反应的副产物为水。甲酯的沸点比水低很多,故更易被蒸出,促使反应向右移动,导致合成温度降低。同时由于温度的降低也导致了产品色泽的改善。

2.4 在合成醇酸树酯上的应用

醇酸树脂是由多元酸(一般先经脂肪酸、油脂)改性共缩聚而成的低分子量聚酯。它以芳香酸聚酯为主链,以脂肪酸酯为侧链。选用芳香酯为主链可提供刚性,增加产品坚硬度;以脂肪族二元酸(如己二酸)部分取代芳香酸则可以增加柔韧性。该树脂生产中的侧链脂肪酸的生成,可以用色拉级油脂,也可以用高真空蒸馏的产品脂肪酸,为进一步降低成本也可以选用生物柴油代替。由于脂肪酸甲酯比豆油和豆油酸具有更高的活性,使醇酸树脂的酯化反应温度从200~220℃降到190~200℃,用脂肪酸甲酯生产醇酸树脂酯化时间 可以缩短:脂肪酸甲酯代替豆油酯化时间可以缩短1/2,脂肪酸甲酯代替脂肪酸酯化时间可以缩短1/4, 从而促使醇酸树脂的生产成本大幅度下降。

在皮革化学品上的应用

以菜油、蓖麻油或地沟油生产软皮白油的企业,可以直接采用脂肪酸甲酯代替植物油,省去甲酯化工序,直接硫酸化。还可以用脂肪酸甲酯生产丰满鱼油,不仅可以减少工序,而且还可节约成本。